脱水プロセス中に野菜の自然な色、風味、栄養プロファイルを維持するために粉末を作成することは、いくつかの課題を提示します。これらの課題は、主に野菜の固有の特性、脱水に使用される方法、およびプロセスで発生する変化によるものです。主な課題の内訳は次のとおりです。

1. 色保持

野菜は、主に水の損失と特定の顔料の故障による脱水中に色が大幅に変化します。色の保持に影響する重要な要因は次のとおりです。

-

熱感度: 多くの野菜には、熱に敏感な顔料が含まれています(など クロロフィル 緑の野菜と カロテノイド 乾燥中に劣化する可能性のあるオレンジと黄色の野菜)。空気乾燥やスプレー乾燥などの熱ベースの脱水方法は、色の衰退や褐変を引き起こす可能性があります。

-

酵素ブラウニング: 脱水前に、酵素は野菜に自然に存在します(など ポリフェノールオキシダーゼ )酸素と反応することができ、褐変を引き起こす。この反応は、粉末の望ましくない色の変化につながる可能性があります。これと戦うには、乾燥する前に野菜を湯通しする必要がある場合があります。これは、酵素の不活性に役立つ可能性がありますが、栄養素の損失をもたらす可能性もあります。

-

酸化: 乾燥中の酸素への曝露は、特定の化合物を酸化する可能性があり、特にフラボノイドや他の抗酸化物質が高い野菜で色の分解につながります。

2. 風味保存

野菜には、独特の味に寄与する揮発性化合物が含まれています。脱水プロセス中、これらのフレーバーは変更または減少する可能性があり、その結果、新鮮な野菜の味を完全に反映しない可能性のある粉末が生じる可能性があります。重要な課題は次のとおりです。

-

揮発性化合物の喪失: 芳香族化合物 、新鮮な野菜の風味の原因であり、揮発性のために乾燥中に失われる可能性があります。熱、酸素、および乾燥時間の延長はすべて、これらの化合物の分解に寄与する可能性があります。これにより、野菜の風味の強度が低下する可能性があります。

-

メイラード反応: 一部の脱水プロセス、特に高熱(たとえば、空気乾燥または噴霧乾燥)を含むプロセスでは、 メイラード反応 発生する可能性があり、風味のシフトを引き起こし、望ましくない苦いまたはローストしたノートを作成する可能性があります。

-

温度感度: 一部のフレーバー化合物は、高温に敏感です。たとえば、野菜が高くなっています 硫黄化合物 (ブロッコリーや玉ねぎなど)は、高熱の下で独特の風味を失う可能性があり、パウダーの鮮やかな味覚または変化した味のプロファイルをもたらす可能性があります。

3. 栄養保持

脱水は、特に熱、光、または空気に敏感な栄養素の損失にもつながる可能性があります。栄養プロファイルを維持する上での重要な課題は次のとおりです。

-

ビタミンの損失: ビタミン 、特に水溶性のようなもの ビタミンc そして ビタミンb 、脱水中の劣化の影響を非常に受けやすい。高温と長期乾燥時間は、これらの栄養素の損失を加速する可能性があります。たとえば、ビタミンCは熱と酸化に敏感です。つまり、乾燥プロセス中に劣化する可能性があります。

-

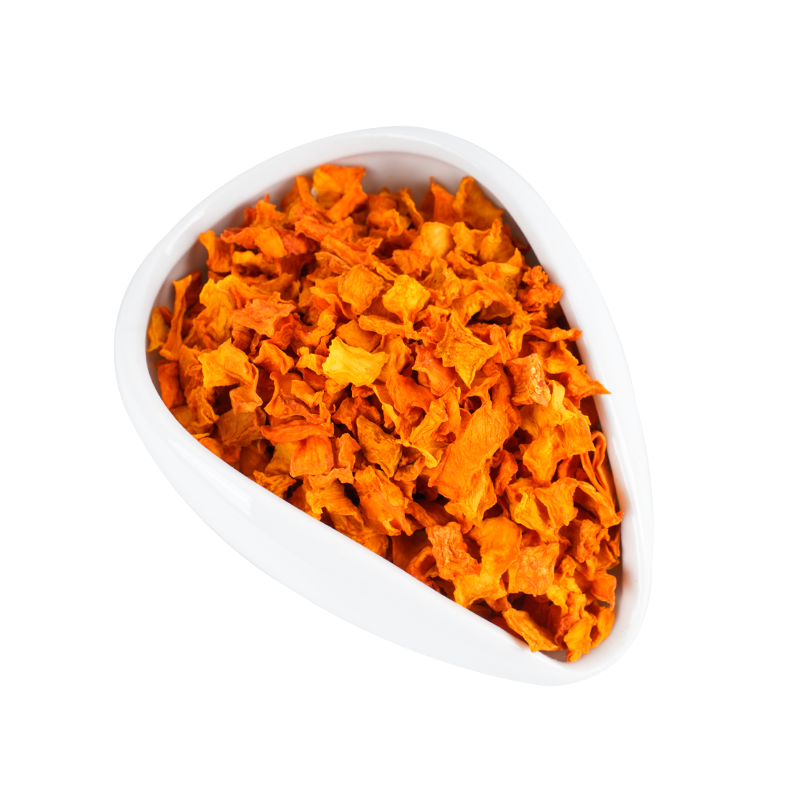

抗酸化物質: 野菜は豊富です 抗酸化物質 、、カロテノイドやポリフェノールなどですが、これらの化合物は酸化と熱に敏感です。一方、一部の抗酸化物質 リコピン トマトまたは ベータカロチン ニンジンでは、比較的安定している可能性があり、他のものは乾燥中に劣化する傾向があります。

-

鉱物保持: 鉱物は一般に脱水中に安定していますが、 鉱物の濃度 水の除去により粉末が増加する可能性があります。ただし、全体的なミネラル含有量は、洗浄または処理の手順によって影響を受ける可能性があり、ミネラルの損失につながる可能性があります。

-

繊維の完全性: 脱水は一般に野菜の繊維含有量を保持しますが、乾燥プロセス中の植物細胞壁の分解は、繊維のテクスチャーと消化性に影響を与える可能性があります。これにより、口当たりが望ましくないパウダーや、満腹のような機能的利点が減少する可能性があります。

4. 水分含有量と粉末の安定性

野菜が粉末に脱水されると、安定性を維持することが重要な課題になります。

-

吸湿性の性質: 脱水植物粉末 非常に吸湿性があります。つまり、空気から水分を容易に吸収します。これにより、粉末が凝集したり、自由に流れる一貫性を失い、微生物の汚染や腐敗を受けやすくなります。

-

粉末の一貫性: 一貫性を達成する 粒子サイズ 均等な水分含有量を維持することは、均一な再水和を確保し、食品で粉末を使用したときにテクスチャーや味の変化を防ぐために重要です。一貫性のない乾燥は、不均一な溶解度と品質の低下を備えた粉末につながる可能性があります。

5. 処理時間と効率

色、風味、栄養への影響を最小限に抑えるには、処理時間と脱水方法を制御することが不可欠です。ただし、このバランスを達成することは、次の課題を示しています。

-

脱水方法選択: 脱水のために選択された方法(例えば、 凍結乾燥 、 スプレー乾燥 、 または 空気乾燥 )最終製品に大きな影響を与えることができます。凍結乾燥は栄養素、風味、色のほとんどを保存しますが、スプレー乾燥や空気乾燥と比較してより高価で時間がかかります。

-

エネルギー効率: 一部の乾燥プロセス、特に高温(空気乾燥など)を使用するプロセスは、エネルギー集約型であり、生産コストの増加につながる可能性があります。効率性と品質保存の間のこのトレードオフは、大規模な商業生産における課題です。

6. パッケージングと貯蔵寿命

乾燥後でも、脱水植物性粉末の包装と貯蔵条件は、品質を維持するために重要です。

-

光と酸素への曝露: 光と酸素は、時間の経過とともに栄養素、風味、色のさらなる分解を引き起こす可能性があります。適切なパッケージング 真空シーリング または アルゴンフラッシング これらの問題を軽減するのに役立ちますが、それは生産のコストと複雑さを増します。

-

温度感度: 貯蔵中の高温は、敏感な栄養素の分解を加速し、貯蔵寿命を延長し、粉末の栄養と感覚の品質を維持するために必要な温度制御貯蔵を行うことができます。

Xinqian Village(脱水果物と野菜工業団地)、Duotian Street、Xinghua City、Taizhou City、江蘇省、中国

Xinqian Village(脱水果物と野菜工業団地)、Duotian Street、Xinghua City、Taizhou City、江蘇省、中国 +86-13852647168

+86-13852647168